El hormigón mal curado falla prematuramente, desperdiciando tiempo y dinero en proyectos. Sin un curado adecuado, incluso las mezclas de alta calidad pueden desarrollar grietas y debilidad estructural.

El concreto generalmente requiere entre 7 y 28 días para un curado completo. Alcanza aproximadamente el 70% de su resistencia después de 7 días y su resistencia máxima de diseño a los 28 días. Sin embargo, este tiempo varía según el espesor, la aplicación y las condiciones ambientales.

Después de años fabricando HPMC y otros aditivos para hormigón, he visto innumerables problemas causados por malentendidos sobre el tiempo de curado1. En este artículo, desglosaremos exactamente cuánto tiempo necesita curar su concreto para diferentes aplicaciones y condiciones.

¿Cuáles son las etapas de curado del hormigón?

El fraguado inicial del hormigón ocurre rápidamente, pero muchos constructores no comprenden que este no es el final del proceso. Sin conocer las etapas completas del curado, corren el riesgo de dañar permanentemente la estructura.

El curado del concreto tiene tres etapas principales: fraguado inicial (primeras 24-48 horas), curado medio (3-7 días con 70% de resistencia), y curado final (hasta 28 días para alcanzar la resistencia completa de diseño). Cada etapa requiere diferentes cuidados para optimizar la fortaleza final.

El proceso de curado del hormigón es una transformación química fascinante. Durante la fase inicial, la hidratación del cemento comienza cuando el agua reacciona con el cemento Portland, creando una pasta que une los agregados. Esta reacción es exotérmica, liberando calor mientras forma cristales microscópicos que entrelazan la mezcla.

Etapas detalladas del proceso de curado:

-

Fraguado inicial (0-48 horas):

- Primeras 1-4 horas: Estado plástico, trabajable

- 4-24 horas: Endurecimiento inicial, pérdida de plasticidad

- 24-48 horas: Desarrollo de resistencia temprana, puede soportar peso ligero

-

Curado medio (3-7 días):

- Desarrollo del 30-70% de resistencia

- Período crítico para la retención de humedad

- Reducción de la contracción plástica

-

Curado final (7-28 días):

- Desarrollo continuo de resistencia

- Formación de estructura cristalina completa

- Logro de propiedades a largo plazo

Es fundamental entender que aunque el hormigón parece seco y duro después de 24-48 horas, internamente la reacción química continúa. Interrumpir este proceso puede resultar en una pérdida de hasta el 50% de la resistencia potencial del hormigón.

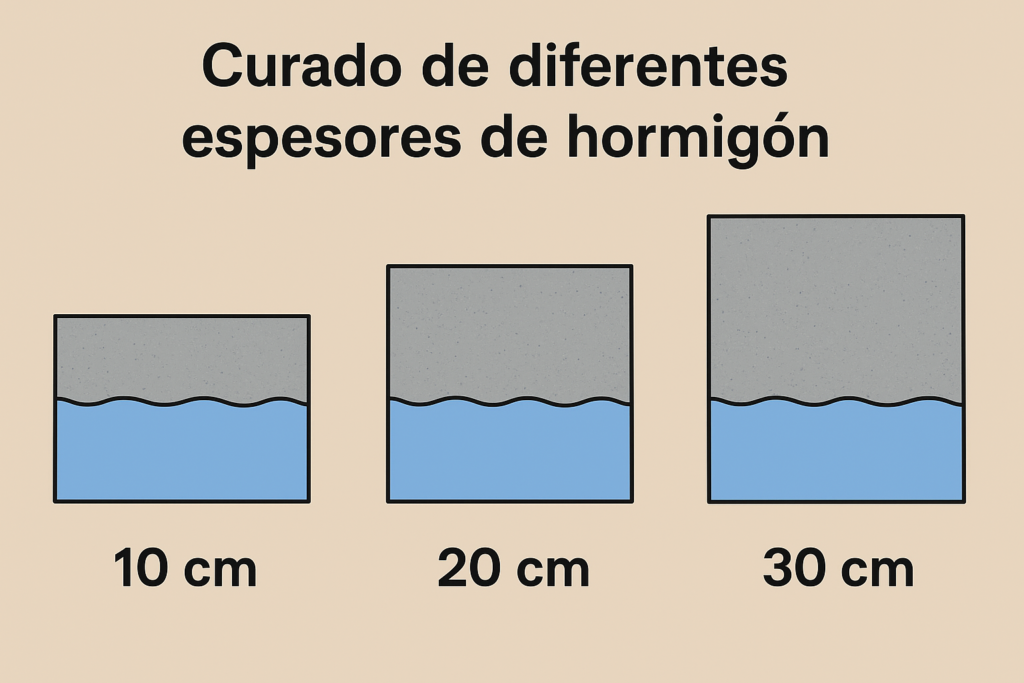

¿Cuál es el tiempo de curado para diferentes espesores de hormigón?

Los constructores a menudo aplican los mismos tiempos de curado para

todas las estructuras, sin considerar el espesor. Este error común lleva a superficies aparentemente curadas con núcleos internos débiles que fallarán prematuramente.

Los elementos de hormigón delgados (menos de 10 cm) pueden alcanzar un curado funcional en 3-7 días, mientras que estructuras más gruesas como cimientos (30+ cm) requieren al menos 14-28 días completos. Las estructuras masivas pueden continuar curando internamente durante meses.

El espesor del hormigón afecta significativamente el tiempo de curado debido a la dinámica del proceso de hidratación. Cuando trabajamos con estructuras de hormigón de diferentes espesores, debemos considerar que el curado ocurre desde la superficie hacia el interior, creando un gradiente de hidratación.

En estructuras delgadas como aceras o losas de piso residencial, la proximidad de toda la masa de hormigón a la superficie permite un curado más uniforme. Sin embargo, en elementos más gruesos como cimientos o columnas estructurales, el núcleo interno puede permanecer sin curar adecuadamente mucho después de que la superficie parezca completamente endurecida.

Tiempos de curado recomendados por espesor:

| Espesor del hormigón | Tiempo mínimo de curado (condiciones normales) | Resistencia alcanzada a los 7 días | Resistencia alcanzada a los 28 días |

|---|---|---|---|

| 5-10 cm (aceras, losas delgadas) | 3-7 días | 70-75% | 95-100% |

| 10-20 cm (losas residenciales) | 7-14 días | 65-70% | 90-95% |

| 20-30 cm (losas comerciales) | 14-21 días | 60-65% | 85-90% |

| 30+ cm (cimientos, estructuras masivas) | 28+ días | 55-60% | 80-85% |

La velocidad del curado también varía significativamente según la relación agua-cemento2 utilizada en la mezcla. Nuestra experiencia fabricando aditivos de HPMC nos ha demostrado que las mezclas con relaciones agua-cemento más bajas generalmente curan más rápidamente y alcanzan mayores resistencias finales, pero requieren más cuidado para prevenir la desecación prematura.

¿Cuánto tiempo tarda el curado del hormigón para diferentes aplicaciones?

Muchos profesionales aplican un único estándar de curado para todas las aplicaciones, ignorando los requisitos específicos de cada uso. Este enfoque genérico frecuentemente resulta en estructuras que no cumplen con las demandas específicas de su aplicación.

Las aceras y patios residenciales pueden estar listos para tráfico ligero en 3-4 días, pero requieren 7 días para uso normal. Las losas comerciales necesitan 7-14 días antes de soportar cargas completas. El hormigón estructural como columnas o vigas debe curarse mínimo 28 días antes de cargas completas.

Al trabajar con diferentes aplicaciones de hormigón, es importante reconocer que cada uso implica demandas estructurales específicas. El tiempo de curado debe adaptarse no solo al espesor sino también a las cargas que la estructura deberá soportar durante su vida útil.

En mi experiencia colaborando con grandes proyectos de construcción en toda América Latina, he observado que las aplicaciones que soportarán cargas dinámicas (como puentes o pisos industriales) requieren tiempos de curado más prolongados y controlados que aquellas diseñadas para cargas estáticas.

Tiempos de curado recomendados por aplicación:

| Aplicación | Tiempo hasta tráfico peatonal ligero | Tiempo hasta carga parcial | Tiempo hasta carga completa | Consideraciones especiales |

|---|---|---|---|---|

| Aceras/Patios residenciales | 24-48 horas | 3-4 días | 7 días | Protección contra congelación en climas fríos |

| Losas residenciales | 2-3 días | 5-7 días | 14 días | Curado húmedo recomendado |

| Pisos comerciales | 3-4 días | 7-10 días | 14-21 días | Compuestos de curado recomendados |

| Hormigón estructural | N/A | 14 días | 28+ días | Curado continuo crítico |

| Pavimentos | 3-4 días | 7-10 días | 14-28 días | Alta resistencia a la abrasión requerida |

Es fundamental entender que aunque el hormigón puede parecer listo para su uso mucho antes, permitir el curado completo maximiza propiedades esenciales como la resistencia a la compresión, durabilidad ante ciclos de congelación-descongelación, y resistencia a la penetración de cloruros.

Para aplicaciones críticas, como estructuras en ambientes marinos o infraestructura pública, el respeto estricto de los tiempos de curado completos no es negociable.

¿Cómo afectan las condiciones ambientales al tiempo de curado del hormigón?

Las condiciones climáticas se subestiman frecuentemente, llevando a ajustes inadecuados en los tiempos de curado. El hormigón vertido en verano o invierno sin modificaciones apropiadas puede desarrollar defectos estructurales graves.

En condiciones ideales (21°C, 50% humedad), el hormigón sigue el ciclo de curado estándar de 28 días. En clima caliente (30°C+), el fraguado inicial es más rápido pero requiere más cuidado para evitar agrietamientos. En frío (por debajo de 10°C), el curado puede extenderse hasta 2-3 veces más.

Las condiciones ambientales tienen un impacto profundo en la química de hidratación del cemento. Como fabricante de aditivos para hormigón, he analizado múltiples casos donde estructuras idénticas curaron de manera radicalmente diferente debido únicamente a variaciones climáticas.

La temperatura es quizás el factor más determinante. Las reacciones químicas que producen el endurecimiento del hormigón se aceleran en ambientes cálidos y se ralentizan significativamente en condiciones frías.

De hecho, a temperaturas por debajo de 5°C, la hidratación prácticamente se detiene, y por debajo de 0°C, el agua dentro del hormigón puede congelarse y expandirse, dañando permanentemente la estructura interna.

La humedad relativa del ambiente también juega un papel crucial. En condiciones secas, el agua necesaria para la hidratación puede evaporarse prematuramente de la superficie, causando un fenómeno conocido como retracción plástica que produce grietas superficiales.

En contraste, el exceso de humedad puede diluir la superficie y reducir su resistencia a la abrasión.

Ajustes recomendados por condición ambiental:

| Condición ambiental | Efecto en tiempo de curado | Precauciones necesarias | Ajustes recomendados |

|---|---|---|---|

| Calor extremo (>32°C) | Reduce tiempo de fraguado inicial, aumenta riesgo de agrietamiento | Evaporación excesiva, curado deficiente | Usar agua fría, trabajar en horas menos calurosas, aplicar compuestos de curado, cubrir con mantas húmedas |

| Clima templado (15-25°C) | Condiciones ideales | Protección moderada | Seguir procedimientos estándar de curado |

| Frío moderado (5-15°C) | Extiende tiempo de fraguado 1.5-2 veces | Curado lento | Usar cemento Tipo III, aditivos acelerantes, agua tibia en la mezcla |

| Frío severo (<5°C) | Puede detener hidratación, riesgo de congelación | Daño estructural por congelación | Calentar ingredientes, encofrados aislantes, mantas térmicas, monitoreo de temperatura |

| Clima seco (<40% humedad) | Aumenta agrietamiento superficial | Evaporación excesiva | Curado húmedo constante, membrana de retención de humedad |

| Clima húmedo (>80% humedad) | Ralentiza secado superficial | Acabado tardío | Permitir mayor tiempo antes del acabado, proteger de lluvia directa |

La altitud también afecta el curado debido a la presión atmosférica y niveles de oxígeno. En proyectos realizados en regiones montañosas, hemos observado que las mismas mezclas requerían ajustes significativos en los protocolos de curado comparado con aplicaciones a nivel del mar.

¿Cuál es el tiempo de curado para diferentes tipos de productos de hormigón?

Los consumidores a menudo confunden los tiempos de curado entre diferentes tipos de hormigón3, como preparados, premezclados y hormigones especializados. Esta confusión lleva a expectativas poco realistas y uso prematuro.

El hormigón premezclado convencional requiere los estándares de 7-28 días. Los productos de fraguado rápido pueden alcanzar resistencia inicial en 24-48 horas, pero aún necesitan 7-14 días para resistencia óptima. Los morteros de cemento delgados pueden estar funcionales en 2-3 días.

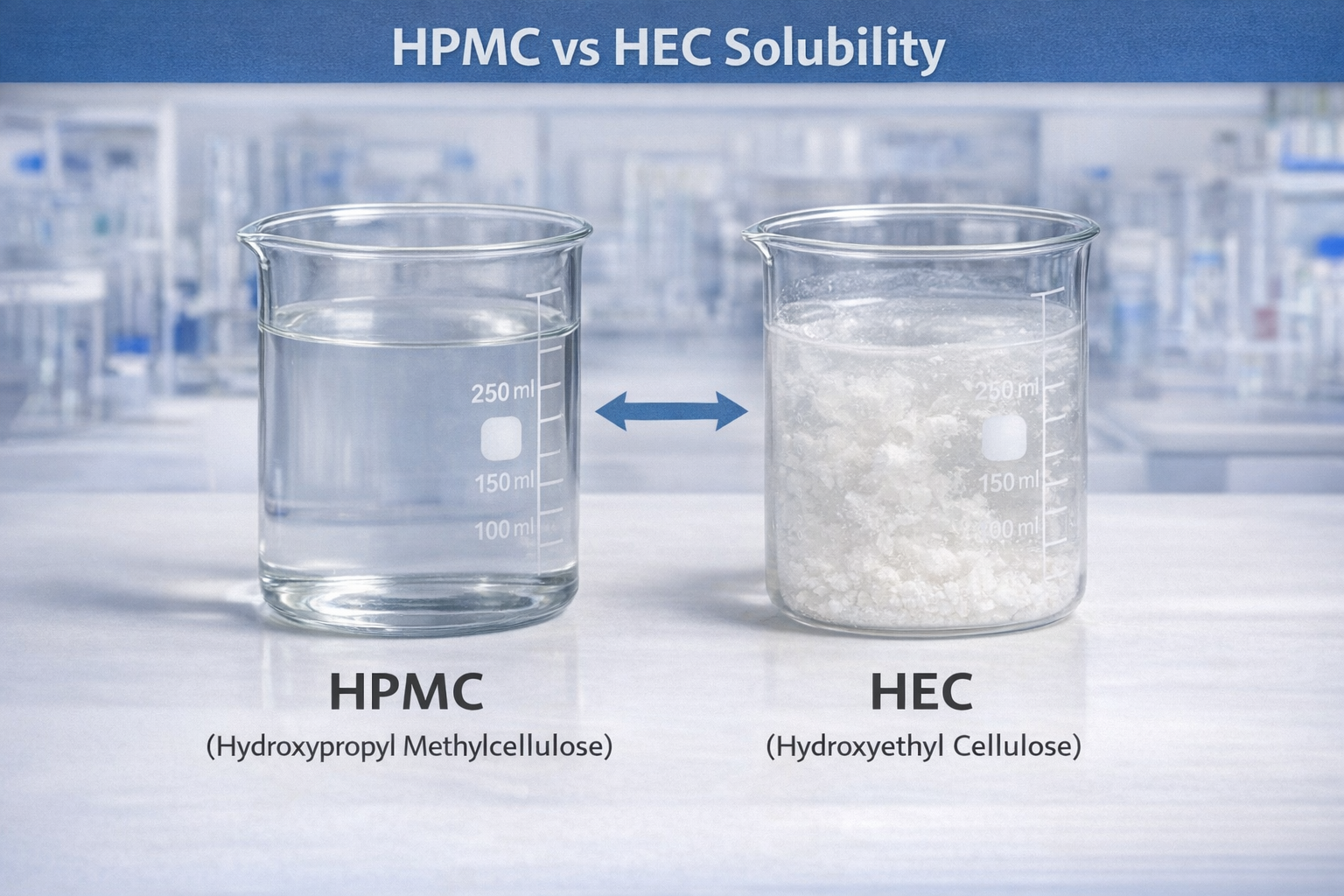

La composición química y los aditivos incorporados en diferentes tipos de productos de hormigón alteran significativamente su comportamiento durante el curado. Como fabricante de hidroxipropil metilcelulosa (HPMC)4 y otros aditivos para la construcción, puedo confirmar que pequeñas variaciones en la formulación pueden producir grandes diferencias en el rendimiento.

Los hormigones convencionales siguen el modelo tradicional de desarrollo de resistencia, con aproximadamente 70% de su resistencia final alcanzada a los 7 días y el resto desarrollándose gradualmente hasta los 28 días. Sin embargo, las formulaciones modernas han expandido enormemente este espectro.

En el extremo acelerado, tenemos hormigones de alta resistencia temprana modificados con aditivos acelerantes, cemento de alta resistencia inicial (Tipo III) o tecnologías de curado avanzadas.

Estos productos pueden alcanzar en 24 horas la resistencia que un hormigón convencional tardaría 7 días en desarrollar, siendo ideales para reparaciones de emergencia o proyectos con plazos ajustados.

En contraste, los hormigones de baja generación de calor utilizados en estructuras masivas están diseñados para curar más lentamente, reduciendo el riesgo de agrietamiento térmico. Estos productos pueden continuar ganando resistencia significativa más allá del punto de 28 días.

Comparativa de tiempos de curado por tipo de producto:

| Tipo de producto | Tiempo hasta uso ligero | Tiempo hasta resistencia del 70% | Tiempo hasta resistencia completa | Aplicaciones típicas |

|---|---|---|---|---|

| Hormigón convencional | 24-48 horas | 7 días | 28 días | Construcción general |

| Hormigón de alta resistencia temprana | 6-12 horas | 24-48 horas | 7-14 días | Reparación de car |

| Hormigón de alta resistencia temprana | 6-12 horas | 24-48 horas | 7-14 días | Reparación de carreteras, emergencias |

| Hormigón de fraguado lento | 72+ horas | 14+ días | 56+ días | Estructuras masivas, presas |

| Morteros de cemento | 12-24 horas | 3-5 días | 7-14 días | Reparaciones, colocación de azulejos |

| Concreto autonivelante | 24 horas | 5-7 días | 21-28 días | Pisos interiores, nivelación |

| Hormigón con fibras | Similar al convencional pero con mejor resistencia a la fisuración | 7 días | 28 días | Aplicaciones con alta resistencia a la tracción |

Los aditivos modernos han revolucionado fundamentalmente el comportamiento del hormigón durante el curado. Los aceleradores de fraguado basados en cloruro de calcio pueden reducir drásticamente los tiempos de fraguado inicial, permitiendo acabados más rápidos.

Los retardadores, por otro lado, extienden el tiempo de trabajabilidad, ideales para coladas en climas cálidos o proyectos complejos que requieren más tiempo de manipulación.

Además, los aditivos poliméricos como nuestro HPMC mejoran la retención de agua, optimizando la hidratación del cemento y reduciendo problemas como la exudación y segregación, especialmente críticos en hormigones autocompactantes y autonivelantes.

¿Cómo mantener el curado del hormigón?

Muchos constructores realizan el vertido y fraguado inicial correctamente, pero luego descuidan el proceso de curado continuo. Este abandono prematuro resulta en hormigón que alcanza solo el 50-70% de su potencial de resistencia.

Para mantener un curado adecuado, mantenga el hormigón húmedo rociándolo con agua 3-5 veces al día durante 7 días, o utilice mantas de curado húmedas. En climas cálidos, rocíe más frecuentemente. Alternativamente, aplique compuestos de curado que formen una membrana protectora para retener la humedad.

El mantenimiento del curado es posiblemente el aspecto más descuidado en la construcción con hormigón, pese a ser fundamental para desarrollar completamente las propiedades estructurales del material.

Durante el curado, el hormigón necesita mantener condiciones óptimas de humedad y temperatura para permitir que las reacciones de hidratación continúen sin interrupciones.

En mi experiencia supervisando proyectos en diversos climas, he comprobado que el método más efectivo varía significativamente según las condiciones ambientales y los recursos disponibles. El curado con agua, aunque tradicional, sigue siendo extremadamente efectivo cuando se aplica correctamente.

El rociado periódico con agua mantiene la superficie húmeda, pero debe realizarse con suficiente frecuencia para evitar ciclos de humedad-sequedad que podrían promover el agrietamiento por contracción.

Las mantas de curado, especialmente aquellas de fibras naturales como yute o algodón, proporcionan un excelente método para mantener la humedad constante cuando se mantienen adecuadamente saturadas.

Para proyectos más grandes donde el curado con agua resulta impracticable, los compuestos de curado líquidos forman una película impermeable que retiene la humedad interna del hormigón.

Métodos efectivos para el curado continuado:

- Curado húmedo:

- Rociado periódico con agua (aumentar frecuencia en climas cálidos/secos)

- Uso de mangueras de remojo con difusores

- Inundación para superficies horizontales

- Mantenimiento de charcos superficiales

- Curado con materiales de retención:

- Arpillera o mantas de algodón saturadas

- Mantas geotextiles humedecidas

- Arena húmeda (para superficies irregulares)

- Paja húmeda (método tradicional para áreas rurales)

- Métodos de membrana:

- Compuestos de curado líquidos (base acrílica o cera)

- Láminas de polietileno selladas en bordes

- Papel de curado impermeable

- Membranas de curado con pigmento reflectante para clima cálido

Es crucial adaptar el método de curado al tipo de elemento. Para superficies verticales como columnas, los encofrados pueden dejarse puestos por más tiempo como método de curado.

Para losas horizontales expuestas, combinaciones de rociado inicial seguido por aplicación de membrana suelen ofrecer resultados óptimos.

El monitoreo regular mediante inspección visual para verificar que no hay áreas secas prematuramente es una práctica que recomendamos a todos nuestros clientes, especialmente durante los primeros 3-7 días cuando el hormigón es más vulnerable a la pérdida de humedad.

¿Qué aditivos de curado de hormigón son recomendables?

Los constructores a menudo eligen aditivos basados solo en precio o disponibilidad, sin entender cómo diferentes productos afectan el proceso de curado. Sin el aditivo adecuado para las condiciones específicas, el hormigón puede desarrollar problemas de resistencia y durabilidad.

Los aditivos reductores de agua como la hidroxipropil metilcelulosa (HPMC)4 mejoran la trabajabilidad y retienen humedad para un curado óptimo. Los acelerantes reducen el tiempo de fraguado en climas fríos, mientras que los retardantes lo extienden en condiciones calurosas. Los aditivos impermeabilizantes mejoran la durabilidad a largo plazo.

Como fabricante de aditivos para hormigón, puedo afirmar que la selección adecuada de aditivos puede transformar drásticamente el rendimiento del hormigón durante su vida útil.

Los aditivos modernos no solo modifican los tiempos de curado, sino que también pueden mejorar significativamente las propiedades físicas y la durabilidad del producto final.

La hidroxipropil metilcelulosa (HPMC), uno de nuestros productos principales, funciona como un excelente retenedor de agua, permitiendo que el cemento se hidrate completamente incluso cuando las condiciones ambientales favorecerían la evaporación prematura.

Esto es particularmente valioso en climas cálidos y secos, donde la pérdida de agua representa uno de los mayores riesgos para el desarrollo adecuado de resistencia.

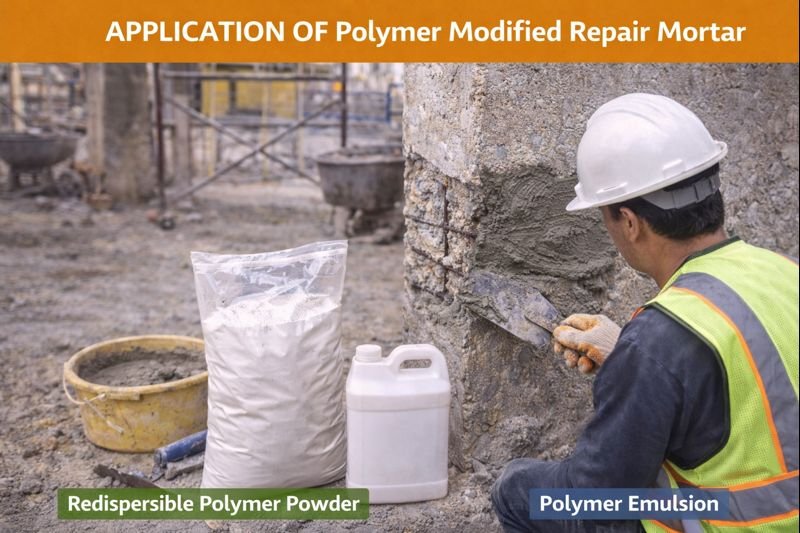

El polvo de látex redispersable es otro aditivo revolucionario que mejora la flexibilidad y adherencia del hormigón, reduciendo el agrietamiento por contracción durante el curado. Al dispersarse en la matriz del cemento, estas partículas poliméricas forman películas microscópicas que mejoran la cohesión interna y la resistencia a la tracción.

Aditivos recomendados según condiciones específicas:

| Condición o necesidad | Aditivo recomendado | Beneficios durante el curado | Dosificación típica |

|---|---|---|---|

| Clima frío (<10°C) | Acelerantes (cloruro de calcio, nitratos) | Reduce tiempo de fraguado, permite acabado más temprano | 1-2% del peso del cemento |

| Clima caluroso (>30°C) | Retardantes (ácido glucónico, lignosulfonatos) | Extiende trabajabilidad, previene juntas frías | 0.1-0.5% del peso del cemento |

| Baja relación agua-cemento | Plastificantes/superplastificantes | Mejora trabajabilidad sin agua adicional | 0.2-3% según tipo |

| Alta evaporación | HPMC (hidroxipropil metilcelulosa) | Retiene agua para hidratación completa | 0.1-0.4% en morteros |

| Hormigón impermeable | Aditivos hidrofóbicos, cristalinos | Reduce absorción de agua, sella poros | Según especificaciones |

| Resistencia temprana | Aceleradores no clorados | Desarrollo acelerado de resistencia | 1-3% del peso del cemento |

| Resistencia a ciclos hielo-deshielo | Aireantes | Crea microburbujas que acomodan expansión del hielo | 0.02-0.08% |

La fibra de polipropileno, otro de nuestros productos, ofrece un control excepcional del agrietamiento por contracción plástica durante las primeras horas críticas del curado. Estas fibras sintéticas, distribuidas tridimensionalmente en la matriz del hormigón, proporcionan refuerzo interno que es particularmente valioso durante el período vulnerable antes de que el hormigón desarrolle suficiente resistencia a la tracción.

Es importante destacar que los aditivos deben seleccionarse considerando no solo las condiciones de curado inmediatas, sino también el entorno de servicio a largo plazo y los requisitos de rendimiento específicos. Un enfoque personalizado, basado en datos técnicos y experiencia práctica, siempre producirá mejores resultados que las soluciones genéricas.

Conclusión

El tiempo de curado del hormigón varía según espesor, aplicación, ambiente y tipo de producto, generalmente requiriendo entre 7 y 28 días para desarrollar resistencia óptima. Mantener condiciones de humedad adecuadas y utilizar aditivos apropiados es esencial para maximizar su durabilidad y rendimiento.

-

Conocer el tiempo de curado adecuado es crucial para asegurar la resistencia y durabilidad del hormigón en tus construcciones. ↩

-

Exploring the impact of water-cement ratio can enhance your knowledge of concrete performance and curing efficiency. ↩

-

Este recurso te aclarará las diferencias en tiempos de curado, ayudando a establecer expectativas realistas en proyectos de construcción. ↩

-

Explore how HPMC enhances water retention and improves concrete performance, especially in challenging conditions. ↩ ↩