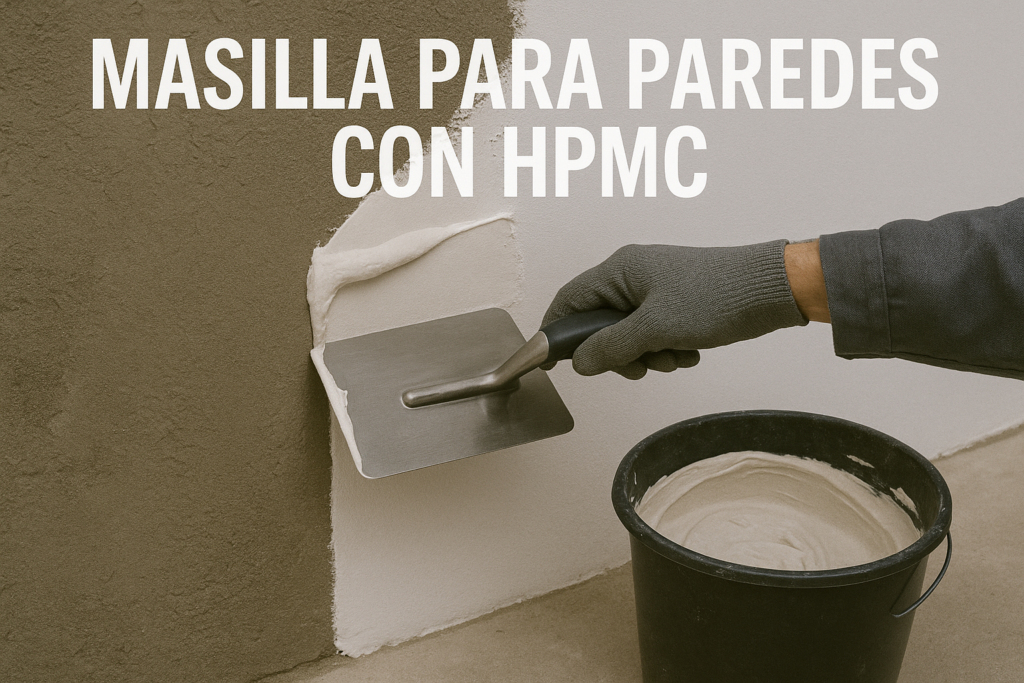

Las grietas y superficies irregulares en las paredes arruinan la apariencia de cualquier hogar. Los profesionales y aficionados al bricolaje luchan por conseguir acabados lisos, pero les falta el ingrediente secreto: el HPMC.

La masilla para paredes con Hidroxipropil Metilcelulosa (HPMC1) ofrece una combinación superior de adherencia, tiempo de trabajo y acabado. Este aditivo proporciona la consistencia perfecta, reduce el agrietamiento y mejora la resistencia al agua, creando superficies impecables para pintar.

En nuestras instalaciones de producción, hemos perfeccionado las formulaciones de HPMC específicamente para masillas de pared. La diferencia es notable en cada aplicación. Permíteme guiarte a través del proceso completo para crear y aplicar la masilla perfecta usando nuestro HPMC de calidad premium.

¿Cómo comprender los componentes de la masilla de pared?

Muchos aplicadores fracasan porque desconocen la composición química correcta de una masilla de calidad. Sin la proporción adecuada de cada ingrediente, la masilla puede agrietarse, desprenderse o no lijar correctamente.

Una masilla de pared de calidad contiene cemento blanco (30-40%), carbonato de calcio fino (40-50%), HPMC (0.2-0.5%) y aditivos como dióxido de titanio y resinas en polvo (5-10%). El HPMC1 actúa como espesante, mejora la retención de agua y proporciona trabajabilidad.

La comprensión de estos componentes es fundamental para fabricantes y aplicadores. El HPMC, aunque representa un pequeño porcentaje, transforma drásticamente el rendimiento final del producto. En nuestra fábrica, producimos HPMC con viscosidad2es específicas para masillas.

Función de cada componente

| Componente | Porcentaje | Función |

|---|---|---|

| Cemento blanco | 30-40% | Base adhesiva y resistencia estructural |

| Carbonato de calcio | 40-50% | Relleno, tersura y facilidad de lijado |

| HPMC | 0.2-0.5% | Retención de agua, trabajabilidad, adhesión |

| Dióxido de titanio | 1-3% | Blancura, opacidad |

| RDP (polvo redispersable) | 2-5% | Adhesión, flexibilidad y resistencia a grietas |

La calidad del HPMC afecta directamente a propiedades críticas como el tiempo de secado, la resistencia al agua y la facilidad de aplicación. Nuestras formulaciones personalizadas proporcionan la viscosidad ideal (30,000-100,000 mPa·s) para maximizar el rendimiento de la masilla.

¿Cuáles son los tres sencillos pasos para hacer masilla de pared con HPMC1?

La preparación incorrecta de la masilla lleva a resultados decepcionantes. Muchos mezcladores profesionales cometen errores básicos en los métodos de incorporación, arruinando lotes completos y desperdiciando tiempo y materiales.

Para hacer masilla de pared con HPMC: Primero, pre-dispersa el HPMC en agua tibia (40°C) durante 10 minutos. Segundo, mezcla los componentes secos (cemento, carbonato de calcio, aditivos) uniformemente. Tercero, combina ambas mezclas gradualmente hasta obtener una pasta homogénea sin grumos.

La técnica de mezclado es crucial para activar completamente las propiedades del HPMC. He visitado innumerables fábricas de mortero donde optimizamos este proceso. La temperatura del agua influye significativamente en la hidratación del HPMC - demasiado caliente destruye sus propiedades, demasiado fría ralentiza la disolución.

Proporciones exactas para mezcla profesional

| Ingrediente | Cantidad (para 10 kg) | Notas de mezcla |

|---|---|---|

| HPMC | 30-50 g | Pre-dispersar en agua tibia |

| Cemento blanco | 3-4 kg | Tamizar previamente |

| Carbonato de calcio | 4-5 kg | Calidad micronizada |

| Dióxido de titanio | 100-300 g | Mezclar con secos |

| RDP | 200-500 g | Incorporar con secos |

| Agua | 2-3 L | Añadir gradualmente |

El orden de incorporación es vital - primero activamos el HPMC y luego añadimos los componentes secos. En nuestra planta de producción, hemos determinado que un mezclador de alta velocidad (400-600 rpm) durante 5-7 minutos logra la consistencia óptima. Recomendamos dejar reposar la mezcla 15 minutos antes de la aplicación final para permitir la completa hidratación del HPMC.

¿Cuál es el poder del HPMC en la masilla de pared?

Muchos fabricantes de masilla escatiman en la calidad del HPMC, resultando en productos que se secan demasiado rápido, se agrietan o tienen mala adhesión. Estos defectos generan costosas reclamaciones y pérdida de reputación.

El HPMC mejora la masilla de pared proporcionando retención de agua óptima, prevención de descuelgue, tiempo de trabajo prolongado y mayor adhesión. Además, reduce el agrietamiento durante el secado, mejora la resistencia al agua y facilita el lijado para un acabado perfectamente liso.

En nuestros laboratorios de análisis, comparamos regularmente masillas con diferentes grados de HPMC. Los resultados son contundentes: aquellos con nuestro HPMC muestran hasta un 40% más de retención de agua y un 30% más de adhesión. Esto significa paredes sin desprendimientos ni descascarillados incluso en condiciones de alta humedad o temperatura.

Propiedades superiores con HPMC de calidad

| Propiedad | Sin HPMC | Con HPMC estándar | Con HPMC Kehao |

|---|---|---|---|

| Tiempo de trabajo | 15-20 min | 30-40 min | 45-60 min |

| Adhesión | Baja | Media | Alta |

| Resistencia a grietas | Pobre | Aceptable | Excelente |

| Vida útil | 1-2 años | 2-3 años | 3-5 años |

| Resistencia a la humedad | Muy baja | Moderada | Alta |

La diferencia no es solo en la aplicación inmediata sino en el rendimiento a largo plazo. Una masilla con HPMC1 de alta calidad como el que producimos mantiene su integridad estructural durante años, incluso en climas extremos como los de Arabia Saudita o Emiratos Árabes, donde las fluctuaciones térmicas son severas.

¿Cómo elegir el mejor HPMC1 para masilla de pared?

La selección incorrecta del grado de HPMC puede comprometer todo el proyecto. Muchos distribuidores venden productos genéricos que no están optimizados para aplicaciones específicas, llevando a resultados decepcionantes.

Para elegir el HPMC ideal para masilla, busca una viscosidad entre 60,000-100,000 mPa·s, sustitución molar (MS) de 1.8-2.0, y tamaño de partícula fino (menos de 100 mesh). Verifica la retención de agua (mínimo 95%) y la compatibilidad con otros aditivos mediante pruebas de consistencia.

En nuestra planta de producción, desarrollamos grados específicos para masillas con características optimizadas. La viscosidad es particularmente crítica: demasiado baja produce masillas que se descuelgan, demasiado alta dificulta la mezcla y aplicación. El equilibrio perfecto viene de años de investigación y pruebas en campo.

Criterios de selección de HPMC para masillas profesionales

| Parámetro | Rango óptimo | Impacto en el rendimiento |

|---|---|---|

| Viscosidad | 60,000-100,000 mPa·s | Consistencia y trabajabilidad |

| MS (Sustitución molar) | 1.8-2.0 | Retención de agua y durabilidad |

| DS (Grado de sustitución) | 1.2-1.4 | Solubilidad y estabilidad |

| Tamaño de partícula | <100 mesh | Velocidad de hidratación |

| Contenido de humedad | <5% | Estabilidad en almacenamiento |

| Cenizas | <5% | Pureza y rendimiento |

La procedencia del HPMC también importa significativamente. Nuestras seis líneas de producción implementan controles rigurosos para garantizar consistencia entre lotes. Esto es crucial para los fabricantes de masillas que necesitan productos predecibles y confiables. Un simple cambio en el proveedor de HPMC puede alterar dramáticamente el comportamiento de la masilla final.

¿Cuáles son las mejores técnicas de aplicación de masilla de pared con HPMC1?

La aplicación incorrecta desperdicia producto y compromete el acabado final. Muchos aplicadores no ajustan sus técnicas cuando trabajan con masillas mejoradas con HPMC, perdiendo sus beneficios.

Para aplicar masilla con HPMC correctamente, prepara la superficie limpiándola y aplicando imprimación. Aplica la primera capa delgada con espátula ancha (30-40 cm), deja secar 2-3 horas. Aplica una segunda capa perpendicular a la primera, deja secar 24 horas antes de lijar suavemente con lija fina (180-220).

La ventaja del HPMC en la aplicación es notable durante el tiempo de trabajo extendido. En nuestras demostraciones técnicas para clientes en México y Brasil, mostramos cómo una masilla con nuestro HPMC mantiene trabajabilidad hasta por 60 minutos, permitiendo cubrir áreas más grandes sin juntas visibles.

Herramientas y técnicas profesionales

| Etapa | Herramienta recomendada | Técnica óptima |

|---|---|---|

| Preparación | Lijadora orbital + lija 120 | Movimientos circulares uniformes |

| Primera capa | Espátula 30-40 cm | Presión firme, ángulo 45° |

| Segunda capa | Espátula 60 cm | Capa más fina, ángulo 30° |

| Lijado | Lija 180-220 con soporte | Movimientos suaves, luz tangencial |

| Acabado | Paño microfibra | Eliminación de polvo residual |

El HPMC también facilita el "feathering" (difuminado de bordes), técnica crucial para fusionar secciones sin líneas visibles. Una masilla con HPMC de alta viscosidad como la nuestra mantiene bordes trabajables por más tiempo, permitiendo fusiones perfectas incluso para aplicadores menos experimentados. Esto representa una diferencia notable en proyectos grandes donde múltiples técnicos trabajan en secciones adyacentes.

¿Cómo tratar problemas comunes3 en la masilla de pared?

Los problemas en la masilla generan retrasos costosos y reputación dañada. Sin conocimientos para solucionarlos, los aplicadores a menudo recurren a volver a hacer el trabajo, desperdiciando tiempo y materiales.

Para resolver problemas comunes: combate el agrietamiento aumentando el HPMC (0.1% adicional); soluciona la mala adhesión limpiando la superficie y usando imprimación; corrige el secado lento reduciendo el agua o usando HPMC de menor viscosidad; previene burbujas mezclando más lentamente y aplicando capas más finas.

En nuestro centro técnico, recibimos frecuentemente consultas sobre problemas de aplicación. Un caso interesante ocurrió con un cliente de Singapur cuya masilla desarrollaba grietas finas en clima extremadamente seco. Analizamos su fórmula y aumentamos el porcentaje de HPMC de 0.3% a 0.4%, resolviendo completamente el problema gracias a la superior retención de agua.

Diagnóstico y solución de problemas comunes

| Problema | Causa probable | Solución con HPMC |

|---|---|---|

| Agrietamiento | Secado demasiado rápido | Aumentar HPMC 0.1-0.2% |

| Poca adherencia | Incompatibilidad o superficie inadecuada | Usar HPMC con mayor MS |

| Descuelgue | Viscosidad insuficiente | Cambiar a HPMC de mayor viscosidad |

| Difícil de lijar | Exceso de cemento o HPMC inapropiado | Ajustar ratio cemento/carbonato |

| Burbujas de aire | Mezclado excesivamente rápido | Reducir velocidad de mezclado |

| Secado irregular | Distribución no uniforme del HPMC | Mejorar dispersión del HPMC |

Un aspecto crucial es la compatibilidad del HPMC con otros aditivos. Nuestros laboratorios realizan pruebas exhaustivas de interacción para garantizar que nuestros productos funcionen armoniosamente con polímeros redispersables, aceleradores y retardantes comunes en fórmulas comerciales. Esta compatibilidad asegurada evita sorpresas desagradables durante la producción a escala industrial o la aplicación en obra.

¿Cómo lograr una masilla de pared impecable con HPMC?

Las masillas ordinarias producen acabados mediocres que requieren múltiples capas de pintura. Los aplicadores profesionales buscan masillas que garanticen superficies perfectamente lisas a la primera, ahorrando tiempo y material.

Para lograr masillas impecables, utiliza HPMC de alta viscosidad (80,000-100,000 mPa·s), mantén una proporción agua/sólidos consistente, aplica en capas finas cruzadas y lija suavemente entre capas. El HPMC premium mejora la trabajabilidad y reduce defectos superficiales.

Durante mis visitas a obras en Dubai y Riad, he observado cómo los profesionales que usan masillas con nuestro HPMC logran acabados superiores incluso en condiciones desafiantes. La diferencia está en la microestructura que el HPMC crea en la masilla seca - más uniforme y con menos microporosidad, lo que resulta en superficies excepcionalmente lisas.

Técnicas avanzadas para acabados profesionales

| Técnica | Descripción | Ventaja con HPMC |

|---|---|---|

| Doble capa cruzada | Primera horizontal, segunda vertical | Mayor uniformidad estructural |

| Lijado progresivo | Comenzar con 150, terminar con 220 | Menos polvo, mejor acabado |

| Curado controlado | Mantener humedad relativa 50-60% | Prevención de grietas microscópicas |

| Imprimación selladora | Aplicar antes de pintar | Mayor adherencia de la pintura |

| Iluminación tangencial | Revisar con luz rasante | Detección de imperfecciones mínimas |

La calidad del HPMC determina directamente la calidad del acabado final. Nuestros clientes fabricantes de masilla en Vietnam y Filipinas han reportado reducción del 30% en reclamos por defectos superficiales desde que cambiaron a nuestro HPMC. La inversión adicional en un aditivo de calidad compensa con creces en términos de satisfacción del cliente y reducción de trabajos de retoque.

Un factor adicional a considerar es la durabilidad a largo plazo. Las masillas formuladas con HPMC de calidad como el nuestro mantienen su integridad estructural por más tiempo, resistiendo mejor los movimientos estructurales mínimos y las fluctuaciones de temperatura y humedad. Esto significa paredes que permanecen perfectas mucho después de la aplicación inicial, un beneficio que los profesionales valoran enormemente.

Conclusión

El HPMC1 transforma la masilla de pared común en un producto profesional superior. Con el grado correcto, proporción adecuada y técnicas apropiadas, lograrás acabados impecables que impresionarán a tus clientes y destacarán tu trabajo.