El concreto tradicional enfrenta problemas serios: agrietamiento prematuro, baja resistencia y deterioro acelerado. Los aditivos químicos ofrecen soluciones efectivas para estos desafíos que afectan directamente su rentabilidad y reputación.

Los aditivos para concreto son sustancias que se añaden durante la mezcla para modificar sus propiedades en estado fresco o endurecido. Estos incluyen plastificantes, acelerantes, retardantes, inclusores de aire y superplastificantes, cada uno mejorando características específicas como trabajabilidad, tiempo de fraguado y durabilidad.

En Wanhong, llevamos más de 15 años desarrollando aditivos de alta calidad para el concreto. Nuestros productos, como el HPMC1 (hidroxipropilmetilcelulosa) y el polvo de látex redispersable, han demostrado mejorar significativamente el rendimiento del concreto en numerosos proyectos internacionales. Veamos cómo estos aditivos pueden transformar su experiencia con el concreto.

¿Cuáles son los principales tipos de aditivos químicos para el hormigón?

El hormigón sin optimizar genera desperdicios costosos, reduce la eficiencia de trabajo y compromete la integridad estructural. Los aditivos correctos resuelven estos problemas críticos mejorando propiedades fundamentales.

Los principales aditivos químicos incluyen plastificantes que mejoran la trabajabilidad, aceleradores que reducen el tiempo de fraguado, retardadores que extienden el tiempo de trabajabilidad, inclusores de aire que aumentan la resistencia a ciclos de congelación-descongelación, impermeabilizantes que reducen la permeabilidad, y superplastificantes que permiten reducir significativamente la relación agua-cemento.

Nuestra experiencia con clientes en Arabia Saudita, EAU y otros países demuestra que cada aditivo tiene un propósito específico. El HPMC1 que fabricamos en Kehao actúa como un excelente retenedor de agua, mejorando la trabajabilidad y adhesión del concreto. Ajustamos la viscosidad y el grado de sustitución según los requisitos específicos del proyecto.

Plastificantes y superplastificantes

Los plastificantes tradicionales pueden reducir el contenido de agua en un 5-12%, mientras que los superplastificantes logran reducciones del 12-30%. Esto se traduce directamente en mayor resistencia y durabilidad del concreto.

Aceleradores y retardadores

La temperatura ambiente influye significativamente en la elección entre aceleradores y retardadores. En climas cálidos como los de Oriente Medio, nuestros retardadores han demostrado extender el tiempo de trabajo hasta en 3 horas, permitiendo una colocación adecuada en proyectos complejos.

Aditivos impermeabilizantes

La adición de nuestro HPMC en proporciones de 0.1-0.4% del peso del cemento reduce la absorción de agua en más del 60%, protegiendo eficazmente las estructuras contra la humedad y agentes corrosivos.

¿Cómo mejoran los aditivos la durabilidad del hormigón?

Las estructuras de concreto sin protección sufren deterioro prematuro, causando reparaciones costosas y fallas estructurales potencialmente catastróficas. Los aditivos adecuados pueden extender significativamente la vida útil.

Los aditivos mejoran la durabilidad del hormigón reduciendo su porosidad, aumentando su resistencia a la carbonatación, inhibiendo la corrosión de las armaduras, mejorando la resistencia química y previniendo la reactividad álcali-sílice. Esto se traduce en estructuras con vidas útiles significativamente más largas y menores costos de mantenimiento.

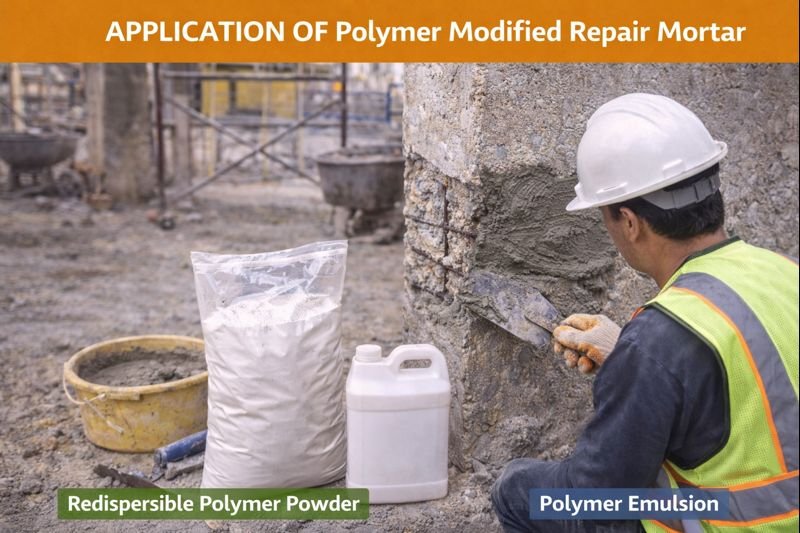

En nuestras instalaciones de producción, hemos desarrollado formulaciones específicas para mejorar la durabilidad del concreto. El polvo de látex redispersable que fabricamos en Kehao crea una matriz polimérica dentro del concreto que reduce significativamente la permeabilidad y mejora la adhesión entre los componentes.

Nuestras pruebas de laboratorio muestran que el concreto tratado con nuestros aditivos puede resistir más de 300 ciclos de congelación-descongelación sin deterioro significativo, mientras que el concreto no tratado comienza a degradarse después de apenas 50 ciclos. Esta resistencia es crucial en regiones con fluctuaciones extremas de temperatura.

Además, el HPMC que producimos contribuye a la formación de una red tridimensional dentro de la matriz de cemento, lo que mejora la resistencia a la flexión en hasta un 15-20%. Esta característica es particularmente importante en aplicaciones como pavimentos y estructuras expuestas a cargas dinámicas.

¿Cómo protegen los aditivos al concreto contra factores ambientales adversos?

El concreto expuesto a ambientes agresivos sin protección adecuada sufre degradación acelerada, reduciendo drásticamente su vida útil y aumentando los costos de mantenimiento. Los aditivos específicos crean barreras efectivas contra estos factores dañinos.

Los aditivos protegen el concreto contra factores ambientales creando barreras contra la penetración de cloruros, reduciendo la absorción de agua, neutralizando reacciones químicas dañinas, mejorando la resistencia a ciclos térmicos extremos y formando capas protectoras contra la carbonatación y el ataque de sulfatos.

En Wanhong, hemos desarrollado aditivos especialmente formulados para condiciones ambientales extremas. En proyectos en Oriente Medio, donde las temperaturas pueden superar los 50°C, nuestros retardadores y superplastificantes han demostrado mantener la trabajabilidad del concreto por períodos prolongados, permitiendo una colocación adecuada incluso en condiciones desafiantes.

La carboximetilcelulosa (CMC) que producimos actúa como un excelente agente de retención de agua, crucial para el curado adecuado del concreto en climas cálidos y secos. Un curado adecuado puede aumentar la resistencia final del concreto en hasta un 30% y reducir la formación de fisuras por retracción.

Para aplicaciones costeras o marinas, nuestros inhibidores de corrosión forman una capa protectora alrededor del acero de refuerzo, extendiendo la vida útil de las estructuras expuestas a ambientes salinos en más de 20 años comparado con el concreto convencional.

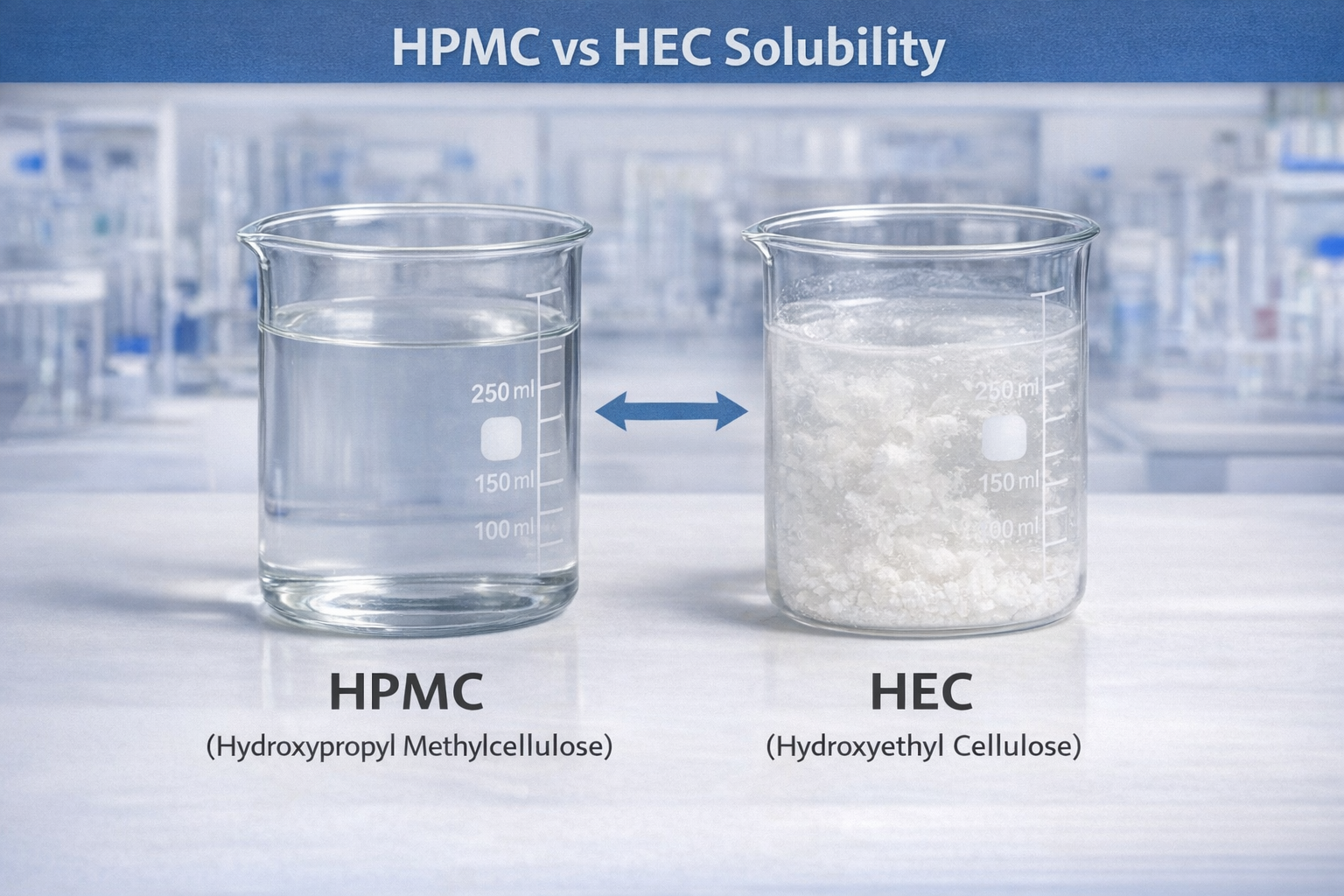

La hidroxietilcelulosa (HEC) que fabricamos mejora la resistencia del concreto a la lixiviación, problema común en áreas con altos niveles de agua subterránea o lluvia ácida. Las pruebas realizadas demuestran una reducción del 70% en la pérdida de compuestos de calcio, preservando la integridad estructural a largo plazo.

¿Qué beneficios sostenibles ofrecen los aditivos para hormigón?

La industria de la construcción enfrenta presiones crecientes para reducir su huella ambiental mientras mantiene alto rendimiento y rentabilidad. Los aditivos modernos ofrecen soluciones que equilibran estos objetivos aparentemente contradictorios.

Los aditivos para hormigón ofrecen importantes beneficios sostenibles como la reducción del contenido de cemento (disminuyendo emisiones de CO2), el uso efectivo de materiales reciclados, la extensión de la vida útil de las estructuras, la disminución del consumo de agua y el ahorro energético durante la producción y colocación del concreto.

Como fabricantes comprometidos con la sostenibilidad, en Kehao hemos desarrollado aditivos que permiten incorporar hasta un 30% de materiales cementantes suplementarios (SCMs) como cenizas volantes, escoria de alto horno y humo de sílice sin comprometer el rendimiento. Esto no solo reduce la huella de carbono del concreto sino que también da uso a subproductos industriales.

Nuestros superplastificantes de última generación permiten reducir el contenido de agua en hasta un 40%, lo que se traduce directamente en menores relaciones agua-cemento y, por tanto, en la posibilidad de reducir el contenido de cemento manteniendo o incluso mejorando la resistencia. Considerando que la producción de cemento representa aproximadamente el 8% de las emisiones globales de CO2, esta reducción tiene un impacto ambiental significativo.

Los estudios de ciclo de vida realizados con nuestros productos muestran que el concreto con aditivos adecuados puede extender su vida útil en más del doble comparado con el concreto convencional. En términos prácticos, esto significa menos demoliciones, menos residuos y menor consumo de recursos para reemplazos y reparaciones.

Además, nuestras fibras de polipropileno reducen la necesidad de refuerzo de acero en aplicaciones no estructurales, disminuyendo la huella de carbono asociada con la producción de acero y eliminando el riesgo de corrosión.

¿Cuáles son las aplicaciones más comunes de los aditivos para hormigón?

Sin los aditivos adecuados, el hormigón puede fallar prematuramente en aplicaciones especializadas, causando costosas reparaciones y comprometiendo la seguridad. Los aditivos específicos resuelven problemas únicos en diversos escenarios constructivos.

Las aplicaciones más comunes de los aditivos incluyen concreto de alta resistencia para rascacielos, hormigón autocompactante para estructuras densamente armadas, concreto de fraguado rápido para reparaciones urgentes, concreto impermeable para estructuras hidráulicas, hormigón resistente a químicos para instalaciones industriales y concreto decorativo para aplicaciones arquitectónicas.

En Wanhong, nuestros aditivos han sido utilizados en una amplia gama de proyectos internacionales. Por ejemplo, nuestro HPMC ha demostrado ser extremadamente efectivo en morteros de reparación, donde la adhesión entre el material nuevo y el existente es crucial. Las propiedades tixotrópicas que confiere permiten aplicaciones en superficies verticales y techos sin descuelgue.

Para concreto bombeado en altura, nuestros superplastificantes mantienen la fluidez durante períodos prolongados sin segregación. En el proyecto Burj Khalifa, aditivos similares permitieron bombear concreto a alturas superiores a 600 metros, algo impensable sin estas tecnologías avanzadas.

En aplicaciones de pavimentación rápida, como reparaciones de aeropuertos, nuestros aceleradores permiten que el concreto alcance resistencias suficientes para el tránsito en menos de 4 horas, minimizando interrupciones operativas costosas.

Para estructuras de retención de agua, nuestros aditivos impermeabilizantes integrales eliminan la necesidad de membranas aplicadas externamente, reduciendo costos y tiempos de construcción mientras garantizan un rendimiento superior a largo plazo.

La hidroxietilcelulosa que producimos es particularmente efectiva en aplicaciones de concreto proyectado (shotcrete), donde confiere propiedades tixotrópicas que permiten altas tasas de construcción en túneles y estabilización de taludes.

¿Qué desafíos y consideraciones implica el uso de aditivos para hormigón?

Usar aditivos incorrectamente puede resultar en efectos contraproducentes, desperdicio de recursos y posible falla estructural. Entender las limitaciones y requerimientos específicos es esencial para obtener los beneficios esperados.

Los principales desafíos incluyen posibles incompatibilidades entre diferentes aditivos, sensibilidad a las proporciones exactas, consideraciones de temperatura durante la aplicación, variaciones en el rendimiento según el tipo de cemento, y la necesidad de ensayos preliminares extensos. Superar estos retos requiere conocimiento técnico y colaboración con proveedores experimentados.

En nuestros laboratorios de Kehao, realizamos exhaustivas pruebas de compatibilidad entre diferentes aditivos y tipos de cemento. Hemos observado que incluso pequeñas variaciones en la composición química del cemento pueden afectar significativamente el comportamiento de ciertos aditivos.

Por ejemplo, hemos documentado casos donde la eficacia de los superplastificantes varía hasta en un 30% dependiendo del contenido de C3A (aluminato tricálcico) del cemento utilizado. Este tipo de información es crucial para ajustar correctamente las dosificaciones.

La temperatura ambiente también juega un papel fundamental. Nuestros datos muestran que la eficacia de los retardadores puede disminuir hasta un 50% cuando la temperatura aumenta de 20°C a 40°C, requiriendo ajustes de dosificación específicos según las condiciones del sitio.

Otro desafío importante es el control de calidad en obra. Hemos desarrollado protocolos de dosificación precisos y proporcionamos capacitación a nuestros clientes para garantizar que los aditivos se utilicen correctamente, maximizando sus beneficios y evitando problemas potenciales.

La logística también representa un desafío, especialmente en proyectos remotos. Por ello, muchos de nuestros aditivos están disponibles en forma de polvo, facilitando su transporte y almacenamiento en condiciones difíciles, manteniendo sus propiedades incluso después de períodos prolongados.

¿Cómo optimizar los diseños de mezclas de hormigón con aditivos?

Las mezclas de concreto sin optimizar desperdician recursos valiosos, aumentan costos y pueden no cumplir con los requisitos técnicos. La optimización adecuada con aditivos puede mejorar significativamente el rendimiento y la rentabilidad.

La optimización de mezclas de hormigón con aditivos implica establecer claramente los requisitos de rendimiento, realizar pruebas preliminares, ajustar las proporciones de los materiales, considerar las condiciones ambientales del proyecto, evaluar las interacciones entre múltiples aditivos y validar el diseño final mediante pruebas a escala real.

En Wanhong, hemos desarrollado un enfoque sistemático para optimizar mezclas de concreto. Comenzamos con un análisis detallado de los requisitos del proyecto y las condiciones locales, incluidos factores como disponibilidad de materiales, clima y especificaciones técnicas.

Nuestra experiencia con clientes en diferentes regiones nos ha enseñado que la optimización es un proceso iterativo. Por ejemplo, en un proyecto reciente en los Emiratos Árabes Unidos, realizamos más de 30 mezclas de prueba antes de identificar la combinación óptima de cemento, agregados, agua y aditivos que cumpliera con los requisitos de trabajabilidad en clima extremadamente cálido mientras mantenía la resistencia especificada.

El HPMC que producimos ofrece un excelente control sobre la reología del concreto fresco. Ajustando el grado de sustitución y la viscosidad, podemos personalizar el comportamiento del concreto para aplicaciones específicas. Para morteros proyectados, un HPMC de alta viscosidad (60,000-75,000 mPa·s) proporciona excelente adherencia y resistencia al descuelgue, mientras que para morteros autonivelantes, utilizamos grados de viscosidad más baja (15,000-30,000 mPa·s).

La relación agua/cemento es un factor crítico en el rendimiento del concreto. Nuestros superplastificantes permiten reducir esta relación mientras se mantiene la trabajabilidad, lo que resulta directamente en mayor resistencia y durabilidad. Las pruebas muestran que por cada reducción del 10% en la relación agua/cemento, la resistencia a compresión puede aumentar hasta un 15%.

También consideramos la economía en nuestros diseños optimizados. Utilizando polvo de látex redispersable en proporciones de 1-3%, hemos logrado reducir el contenido de cemento en hasta un 15% sin comprometer el rendimiento, resultando en ahorros significativos para proyectos a gran escala y reduciendo la huella de carbono.

Factores clave en la optimización de mezclas

| Factor | Impacto | Consideraciones |

|---|---|---|

| Relación agua/cemento | Determina resistencia y durabilidad | Reducir con superplastificantes |

| Contenido de cemento | Afecta costo y sostenibilidad | Optimizar con adiciones minerales |

| Granulometría | Influye en trabajabilidad y compacidad | Ajustar según disponibilidad local |

| Tipo de aditivo | Modifica propiedades específicas | Seleccionar según requisitos del proyecto |

| Dosificación | Determina eficacia del aditivo | Establecer mediante pruebas de laboratorio |

Conclusión

Los aditivos para concreto transforman un material básico en un producto de alto rendimiento, adaptable a prácticamente cualquier desafío constructivo. En Kehao, ofrecemos soluciones personalizadas que optimizan costo, durabilidad y sostenibilidad para sus proyectos específicos.