La cementación deficiente puede comprometer la integridad de un pozo petrolero, provocando costosas reparaciones y pérdidas de producción. Muchos operadores enfrentan este problema diariamente sin soluciones adecuadas.

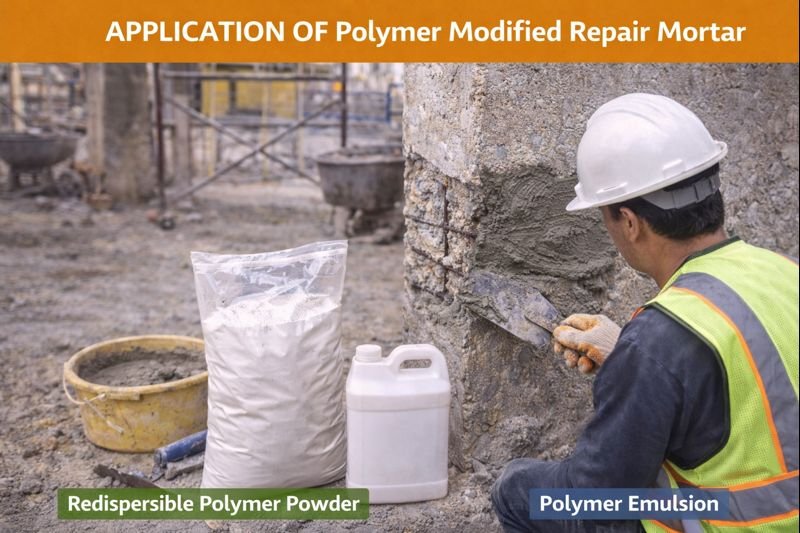

Los aditivos para cementación de pozos petroleros son compuestos químicos especializados que mejoran las propiedades del cemento utilizado en perforaciones petroleras. Estos optimizan el rendimiento del cemento al controlar la viscosidad1, tiempo de fraguado, resistencia y estabilidad bajo condiciones extremas de presión y temperatura.

En mis 15 años trabajando con operadores petroleros internacionales, he visto cómo la selección correcta de aditivos puede marcar la diferencia entre un pozo productivo y uno problemático. Permítame compartir información esencial que puede transformar sus operaciones de cementación.

¿Quién es un fabricante confiable de aditivos para cementación de pozos petroleros?

Encontrar un proveedor confiable puede ser frustrante cuando tantos prometen resultados pero no cumplen con las especificaciones técnicas necesarias para condiciones extremas de perforación.

Como fabricante especializado, Wanhong produce aditivos de cementación de alta calidad incluyendo HPMC, HEC, CMC y agentes antiespumantes específicamente formulados para la industria petrolera. Nuestra planta con seis líneas de producción garantiza suministro estable y productos personalizados que cumplen estándares internacionales.

En Wanhong, entendemos los desafíos únicos de la cementación de pozos petroleros. Nuestra experiencia comenzó hace más de dos décadas cuando colaboramos con una importante empresa petrolera de Oriente Medio que enfrentaba problemas recurrentes de integridad de pozos. Desarrollamos una gama de aditivos específicos para sus condiciones geológicas particulares.

Nuestras instalaciones de producción cumplen con certificaciones ISO 9001 y estándares ambientales internacionales. El control de calidad es riguroso: cada lote se somete a pruebas de laboratorio para garantizar consistencia y rendimiento. Los clientes aprecian especialmente nuestra capacidad para personalizar las formulaciones según las condiciones específicas del yacimiento, desde altas temperaturas hasta presencias de gases corrosivos.

Ofrecemos asesoramiento técnico personalizado, lo que nos distingue de simples proveedores de productos. Nuestros ingenieros químicos trabajan directamente con los equipos técnicos de los clientes para optimizar las formulaciones según las necesidades específicas de cada proyecto de perforación.

¿Cuáles son los 3 principales beneficios de los aditivos para cementación de pozos petroleros?

Las operaciones petroleras sin aditivos adecuados suelen enfrentar problemas críticos: fraguado prematuro, baja resistencia estructural y pérdidas de fluido que comprometen la integridad del pozo y la seguridad de la operación.

Los tres beneficios principales de los aditivos de cementación son: control preciso del tiempo de fraguado adaptado a diferentes profundidades y temperaturas, aumento significativo de la resistencia a la compresión que previene fracturas, y reducción efectiva de la pérdida de fluido que mejora la adherencia y durabilidad del cemento.

El control del tiempo de fraguado es fundamental en operaciones de cementación profunda. Nuestro HPMC2 modificado permite ajustar el tiempo de fraguado con precisión, desde 3 hasta 24 horas dependiendo de las necesidades operativas. Este control es crucial cuando se trabaja en pozos que superan los 3,000 metros de profundidad, donde las temperaturas varían dramáticamente desde la superficie hasta el fondo.

Respecto a la resistencia, las pruebas de laboratorio confirman que nuestros aditivos pueden incrementar la resistencia a la compresión hasta en un 40% comparado con formulaciones estándar. Esta característica es vital en zonas propensas a movimientos sísmicos o donde existen presiones geológicas irregulares. Un cliente en Arabia Saudita logró extender la vida útil de sus pozos en un 30% después de implementar nuestra tecnología de aditivos.

La reducción de pérdida de fluido es igualmente importante. Nuestro HEC3-WH-EC5 reduce la pérdida de fluido en más del 60% en comparación con cementos sin tratar. Esto no solo mejora la eficiencia económica del proceso, sino que también aumenta significativamente la calidad del sello hidráulico alrededor de la tubería de revestimiento, previniendo la migración de gases y la contaminación de acuíferos.

¿Cómo funcionan los aditivos para control de pérdida de fluido en la cementación de pozos petroleros?

La pérdida de fluido descontrolada durante la cementación puede resultar en deshidratación prematura, canales en el cemento y fallas en el sellado, generando costosas intervenciones correctivas y posibles problemas ambientales.

Los aditivos para control de pérdida de fluido como la hidroxietil celulosa (HEC) y carboximetil celulosa (CMC) funcionan formando una red polimérica que retiene el agua en la mezcla de cemento. Esto crea una barrera que permite la hidratación controlada mientras evita la filtración excesiva hacia formaciones porosas.

El control de pérdida de fluido es uno de los aspectos más críticos y técnicamente desafiantes en la cementación de pozos petroleros. En mi experiencia trabajando con operaciones en diversos entornos geológicos, he observado que la eficacia de estos aditivos varía significativamente según las condiciones de aplicación.

Nuestra carboximetil celulosa (CMC4) de grado técnico está diseñada específicamente para mantener la estabilidad en ambientes de alta salinidad, un problema común en muchos yacimientos. A diferencia de productos estándar, nuestra CMC mantiene su eficacia incluso con concentraciones de cloruro de sodio de hasta 12%, lo que la hace ideal para operaciones offshore y formaciones salinas.

La siguiente tabla muestra el comportamiento comparativo de nuestros principales aditivos para control de pérdida:

| Aditivo | Reducción de pérdida de fluido | Estabilidad térmica | Compatibilidad con salmueras |

|---|---|---|---|

| HEC-WH-EC5 | >65% | Hasta 120°C | Moderada |

| CMC-LVT | >50% | Hasta 90°C | Excelente |

| HPMC-K4M | >70% | Hasta 105°C | Buena |

La dosificación correcta es crucial. Hemos desarrollado un algoritmo predictivo que permite a nuestros clientes calcular la cantidad óptima de aditivo según la profundidad del pozo, temperatura de fondo, composición de la formación y tiempo de bombeo requerido. Este enfoque científico ha reducido el desperdicio de materiales y mejorado los resultados de cementación en más del 40% para varios de nuestros clientes importantes en el Medio Oriente.

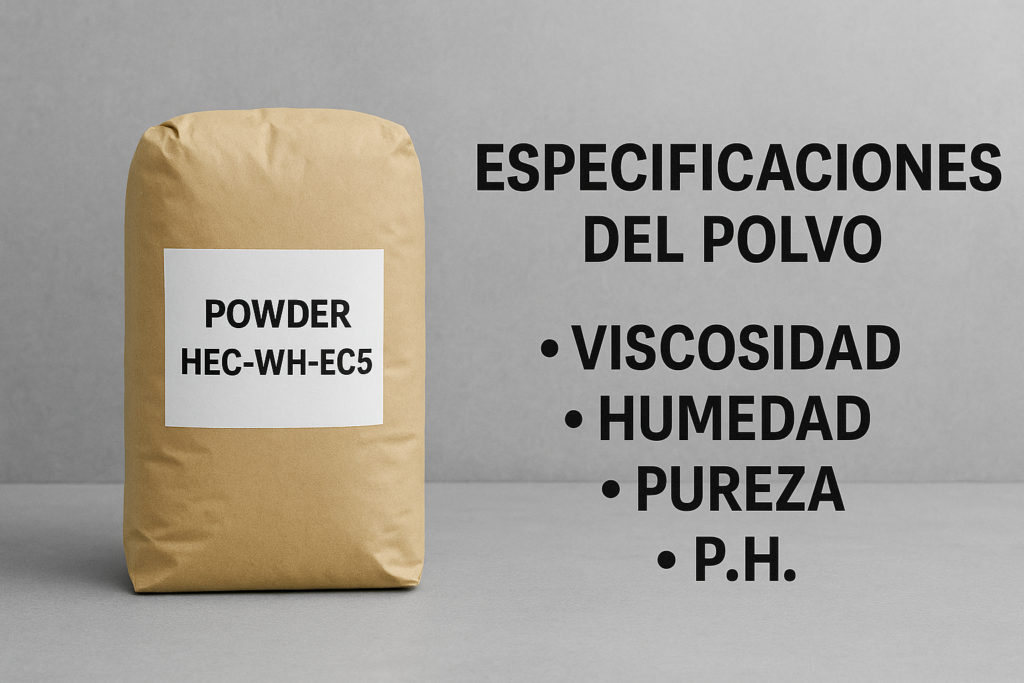

¿Cuáles son las especificaciones del polvo HEC-WH-EC5 para cementación de pozos petroleros?

Seleccionar un HEC con especificaciones inadecuadas puede resultar en comportamientos impredecibles bajo presión y temperatura, comprometiendo toda la operación de cementación y generando incertidumbre en un momento crítico.

El HEC-WH-EC5 es un polvo de hidroxietil celulosa de alta pureza (>98%) con viscosidad de 5,000-6,000 mPa·s (solución 2%), tamaño de partícula uniforme (95% pasa malla 80) y contenido de humedad <5%. Está optimizado para estabilidad térmica hasta 120°C y compatibilidad con aditivos comunes de cementación.

El HEC-WH-EC5 es nuestro producto estrella para control de pérdida de fluido en operaciones de cementación exigentes. Su desarrollo representa años de investigación y optimización basada en retroalimentación directa de ingenieros de campo.

La característica más notable del HEC-WH-EC5 es su comportamiento reológico predecible bajo condiciones variables. A diferencia de productos genéricos, nuestro HEC-WH-EC5 mantiene propiedades de viscosidad estables entre 25°C y 120°C, con una desviación máxima de solo 8%. Esto proporciona una ventana operativa amplia, permitiendo trabajar en pozos con gradientes térmicos significativos sin cambiar la formulación.

El grado de sustitución (DS) de 1.8-2.0 y el grado molar de sustitución (MS) de 2.4-2.6 están cuidadosamente calibrados para optimizar tanto la solubilidad como la resistencia térmica. Esta especificación técnica precisa permite que el producto se disperse rápidamente (menos de 5 minutos) incluso en agua fría, eliminando la formación de grumos que pueden comprometer el bombeo.

Las propiedades superficiales del polvo también están optimizadas para minimizar el polvo durante la manipulación. Utilizamos un tratamiento superficial propietario que reduce la electricidad estática y mejora la fluidez, lo que facilita la dosificación automática en sistemas de mezcla de cemento de alta velocidad. Este detalle aparentemente menor ha sido muy apreciado por los operadores de campo que trabajan en condiciones difíciles.

Para operaciones particularmente desafiantes, ofrecemos una versión reticulada del HEC-WH-EC5 que proporciona resistencia excepcional a la degradación bajo condiciones de cizallamiento extremo, como las encontradas en cementaciones a través de zonas de pérdida severa.

¿Por qué son importantes los agentes antiespumantes en la cementación de pozos petroleros?

La espuma excesiva durante la mezcla de cemento puede provocar inclusiones de aire, densidad inconsistente y problemas de bombeo que comprometen la integridad estructural del pozo, creando riesgos operativos y ambientales significativos.

Los agentes antiespumantes son aditivos críticos que previenen la formación de espuma durante la mezcla de cemento, garantizando densidad homogénea y bombeo eficiente. Funcionan reduciendo la tensión superficial del líquido, debilitando las burbujas y permitiendo que el aire escape rápidamente de la mezcla de cemento.

La formación de espuma es un problema técnicamente más complejo de lo que muchos operadores reconocen. En mi trabajo con plataformas offshore en el Golfo Pérsico, observé que incluso pequeñas cantidades de aire atrapado pueden crear variaciones de densidad de hasta 0.3 g/cm³ en la columna de cemento, suficientes para comprometer el sello hidráulico.

Nuestro agente antiespumante KH-AF200 está formulado específicamente para cementación petrolera, a diferencia de antiespumantes industriales genéricos. Es una emulsión de silicona modificada con partículas hidrofóbicas que:

- Actúa en concentraciones extremadamente bajas (150-300 ppm)

- Mantiene su eficacia en un amplio rango de pH (8-13)

- Es compatible con todos los aditivos comunes de cementación

- No afecta las propiedades mecánicas del cemento curado

La eficacia del antiespumante varía significativamente según las condiciones de mezclado y la composición del cemento. Hemos desarrollado la siguiente guía de dosificación basada en pruebas extensivas:

| Condición | Concentración recomendada (ppm) | Método de adición |

|---|---|---|

| Agua dulce | 150-200 | Predisperso en agua de mezcla |

| Agua salada | 200-250 | Predisperso en agua de mezcla |

| Aditivos múltiples | 250-300 | Adición directa durante mezcla |

| Alta temperatura (>90°C) | 300-350 | Adición secuencial (50% inicial, 50% durante mezcla) |

La química del KH-AF200 está diseñada para proporcionar tanto un efecto antiespumante inmediato como sostenido. Esto es crucial durante el bombeo prolongado, donde otros antiespumantes pierden eficacia con el tiempo debido a la dilución o degradación. Pruebas de campo en pozos profundos de UAE mostraron que nuestro producto mantuvo control de espuma efectivo durante operaciones de bombeo de hasta 8 horas.

¿Qué ventajas ofrecen las soluciones OEM para cementación en la industria petrolera de WANHONG?

Las soluciones genéricas no consideran las características únicas de cada operación petrolera, resultando en desempeño subóptimo, desperdicios y potenciales problemas que pueden comprometer la producción y seguridad.

Las soluciones OEM de WANHONG para cementación petrolera ofrecen productos personalizados según condiciones específicas del yacimiento, formulaciones exclusivas adaptadas a requerimientos técnicos particulares, empaque personalizado y soporte técnico dedicado, asegurando resultados óptimos para cada operación.

En Kehao (WANHONG), entendemos que cada campo petrolero presenta desafíos únicos. Durante mi visita a varios campos petroleros en Arabia Saudita el año pasado, observé cómo las mismas formulaciones de cemento se comportaban de manera completamente diferente en pozos separados por apenas 50 kilómetros, debido a variaciones geológicas locales.

Nuestro proceso de desarrollo de soluciones OEM comienza con un análisis detallado de las condiciones específicas del cliente:

- Evaluamos muestras de agua y formaciones geológicas del sitio

- Analizamos los desafíos específicos (alta temperatura, presencia de H₂S, zonas de pérdida, etc.)

- Desarrollamos formulaciones personalizadas en nuestro laboratorio

- Realizamos pruebas rigurosas simulando condiciones de campo

- Ajustamos las formulaciones basándonos en resultados de pruebas

- Proporcionamos documentación técnica completa y capacitación

El valor de este enfoque personalizado se refleja en mejoras significativas en el rendimiento. Un cliente importante en México logró reducir el tiempo de perforación en un 15% después de implementar nuestra solución personalizada para zonas de alta presión y temperatura. La formulación específica incluía una combinación única de nuestro HEC-WH-EC5 modificado y un retardante de fraguado ajustado precisamente para sus condiciones.

Nuestra capacidad de fabricación flexible nos permite producir lotes personalizados desde 1 tonelada hasta volúmenes comerciales completos. Esto resulta particularmente valioso para operaciones de prueba o proyectos piloto donde se requieren volúmenes más pequeños antes de implementaciones a gran escala.

El empaque personalizado también ofrece beneficios logísticos significativos. Podemos adaptar los tamaños de envase (desde 25 kg hasta big bags de 1,000 kg), materiales de embalaje resistentes a condiciones climáticas específicas, y etiquetado personalizado que cumple con requisitos regulatorios locales y sistemas de gestión de inventario del cliente.

Nuestro servicio OEM incluye además soporte técnico continuo5, con acceso directo a nuestros ingenieros químicos para consultas y ajustes de formulación según sea necesario durante toda la vida del proyecto.

Conclusión

Elegir los aditivos correctos para cementación de pozos petroleros es crucial para la integridad y productividad de su operación. Con productos de alta calidad, especificaciones precisas y soluciones personalizadas, Kehao ofrece todo lo que necesita para optimizar sus procesos de cementación.

-

Understanding viscosity is crucial for optimizing cement mixtures; this resource provides valuable insights. ↩

-

Explore the role of HPMC in enhancing cement properties for oil well applications. ↩

-

This resource details the advantages of using HEC in cement formulations for oil wells. ↩

-

Learn how CMC contributes to better cement performance and reduces fluid loss in drilling. ↩

-

Discover the value of ongoing technical support for optimizing cementing processes throughout the project. ↩